工研院設計研發的智慧機上盒,可輕鬆加裝在舊型設備機台上,協助製造業不需花鉅資更換設備就可升級智慧製造。(圖片由工研院提供)

工研院設計研發的智慧機上盒,可輕鬆加裝在舊型設備機台上,協助製造業不需花鉅資更換設備就可升級智慧製造。(圖片由工研院提供)

〔財經頻道〕

工業4.0,就是大量運用自動化機器人、感測器物聯網、供應鏈互聯網、銷售及生產大數據分析,以人機協作方式提升全製造價值鏈之生產力及品質。這次工研院為使更多業者能了解並體驗導入工業4.0的好處,於2018年「台北國際智慧機械暨智慧製造展」(iMTduo)中,運用智慧機械、自動化設備、工業機器人等技術結合物聯網、資通訊科技,所打造軟硬系統整合的智慧製造解決方案,讓業者與民眾一探未來的智慧工廠的樣貌。

經濟部統計,2017年台灣機械出口金額高達256億美元,機械設備產值也達到1.1兆元、較2016年成長11.1%,創下歷年新高;顯見在全球智慧製造的趨勢發展下,結合台灣優勢的資通訊實力,有利台灣機械產業升級轉型,進一步爭取海外商機。

工研院機械與機電系統研究所所長、智慧機械推動辦公室副執行長胡竹生表示,未來製造業應具有少量多樣的生產能力,相對其他工業強國,台灣更有機會運用電子電機、機械、資通訊等優勢,整合產、官、學、研力量共創「產業智機化、智機產業化」。

在今年的台北國際智慧機械展中,工研院結合機械、資通訊、電光、微系統、雷射與積層製造等領域,及相關業者,以智慧製造的架構規劃「感測控制」(IaaS)、「聯網平台」(PaaS)與「應用服務」(SaaS)3個層次的技術展區,將智慧製造的基礎建設、雲端運算平台與應用軟體,全部服務化,共同展出智慧製造領域的創新技術,呈現未來智慧工廠的樣貌與可能。

智慧製造3層架構 助企業快速升級

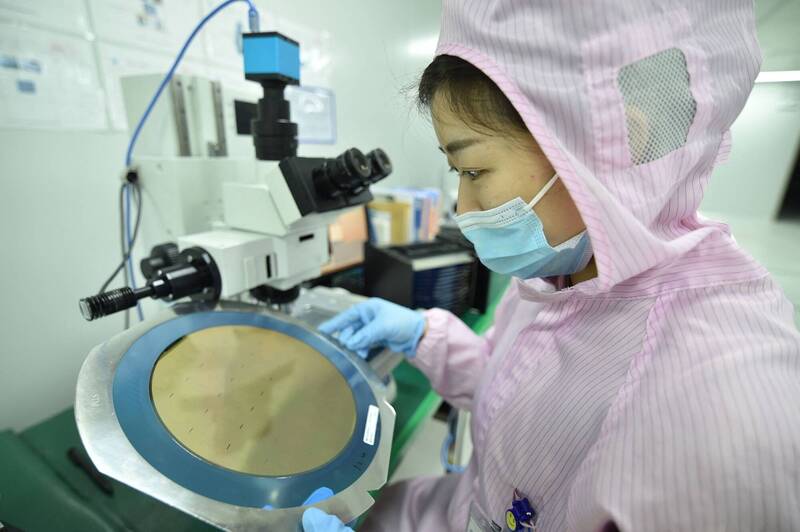

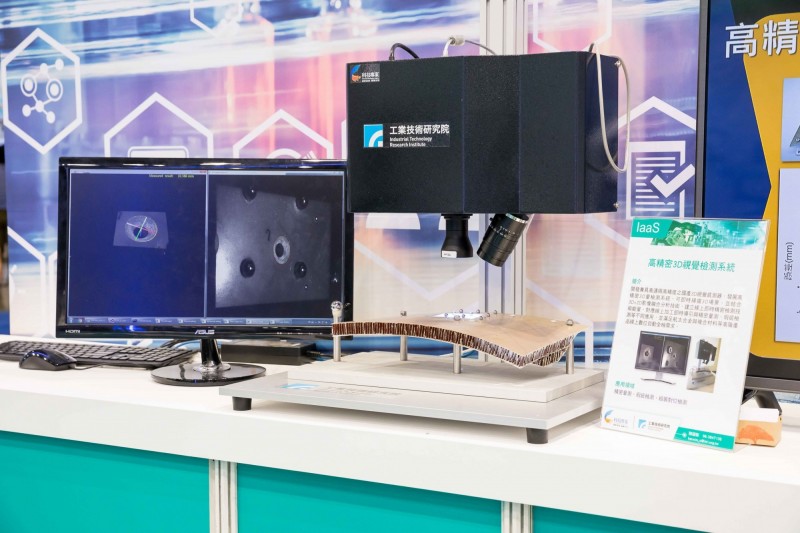

資訊透明是工業4.0的第一步。透過感測平台,掌握所有機台設備的運作,以及各種工件產品的生產狀況,才能判定並採取下一步智慧製造流程。以「高精密3D視覺檢測系統」為例,利用3D視覺感測器精準掃描3D的生產物件或場景,並結合3D與2D的影像融合分析,可即時在線上進行量測,或是作為瑕疵檢測的工具,可滿足高精密產品的數位自動全檢需求,目前國內已有航太與自行車業者導入使用。

高精密3D視覺檢測系統,以電腦視覺技術檢測工件外型,並可視檢測結果調整參數(圖片由工研院提供)

高精密3D視覺檢測系統,以電腦視覺技術檢測工件外型,並可視檢測結果調整參數(圖片由工研院提供)

從感測平台獲得相關數據後,接下來要透過聯網平台來蒐集分析數據,並將結果回饋至產線,實現智慧化生產。在此架構下,現場展示的「NIP公版聯網服務平台」,可擷取來自跨廠區或整廠、整線設備的巨量資料,同時進行資料儲存與即時分析運算,並提供可視化工具和機器學習函式庫等功能,業者可利用此工具自行開發物聯網資料加值應用服務,降低平台導入的時間與成本。例如數位控制器廠商就可利用此服務平台,讓設備機台的製作件數、稼動率、機台使用率,甚至是機台運作的異常警示等,都能連結系統呈現在螢幕面板上,產線數據「看得見」,有助於快速調整改善製程,讓生產更順暢。

在智慧製造的現場,目前已有許多工作都可改由機械手臂來執行,不僅能夠做得更快、更好,還能減少人員意外。但面臨不同類型的產品時,「教」機械手臂如何工作就相當重要。應用服務之一的「智慧型虛擬擴增實境(VR╱AR)機械手臂教導」技術,就是針對噴塗、拋光、焊接、去毛邊等加工製程,建置如同工廠內的虛擬環境,利用動作捕捉技術偵測、追蹤與定位真人手勢,再讓機械手臂按照手勢移動軌跡作業,減少重新撰寫程式需耗時來回驗證修改,甚至可從遠端輸入軌跡資料,直接導入機械手臂使用,讓機械手臂也可以做出精巧工藝。

當人員進入工作區域時,人機協作安全情境模組會自動降至安全速度,保護人員工作安全。(圖片由工研院提供)

當人員進入工作區域時,人機協作安全情境模組會自動降至安全速度,保護人員工作安全。(圖片由工研院提供)

在許多生產環境中,仍有不少需要人機協作、或是人機處於同個工作區間的狀況,要如何讓人機共工更安全、有效率,也是不可或缺的智慧應用技術。2017年底自工研院新創成立的原見精機,就提出通過ISO國際規範、並獲國際大廠採用的「機器人觸覺感測技術」,可在既有的工業機器人上升級,加裝靈敏的表面觸覺感測裝置,不受荷重或物體材質影響,只要發生碰撞就會立即啟動防護機制停止運作;或是利用相同技術規劃人機協作空間,若有人員進入協作空間,觸發感應,機器人就會降速運轉,便於檢查生產狀況或工件品質等作業。

整合虛實的智慧製造產線

智慧製造必須串聯每個生產流程與步驟,讓每段製程都能「瞻前顧後」,使整條產線變得更智慧。現場展示的「運具產業網宇實體系統(Cyber-Physical Systems;CPS)製造產線」,就是以汽機車零組件等產品,展現虛實整合的技術特色。

由於傳統製造業的機台設備新舊不一,有些已經是10多年前的機台,這樣要如何連網溝通?考量到台灣製造業者現有的機器設備大多未具備智慧連網功能,為使更多業者能體驗導入工業4.0的好處,工研院設計研發「工業製程通用型智慧機上盒」(Production Information Box;PI Box),只要加裝在舊型設備機台上,不需耗費鉅資更換設備,就可經由感測器擷取各項資訊加以應用,提升生產設備的智慧化程度。

為了讓不同的機台「講同樣的話」,工研院依照歐洲塑膠與橡膠機械製造商協會(EUROMAP)提出的射出成型機國際規範標準,專為工業4.0需求開發「射出成型機智慧機上盒」(Injection Moulding Information Model Box;IM2 Box),讓射出成型機能以OPC-UA的通訊標準傳輸製造資訊,並與製造執行系統(Manufacturing Execution System;MES)整合,確實掌握生產狀態及製程參數的變化。

產線上工件的即時檢測,則是確保智慧工廠的產出快速精準的要件。產線上的塑膠工件,可透過「曲面輪廓尺寸檢測模組」,只需一般相機拍攝的2D影像,就可在線上快速完成3D工件的外型檢測,並將檢測結果回饋,用以調控製程參數;或是運用雷射掃描的「3D曲度檢測模組」為工件建模,分析工件的曲度品質、外觀輪廓等;內建演算法的「快速品質量測技術」,不只能測量幾何公差,還能與工件設計圖檔比對運算,確保正確無誤。此外,主要應用於迴轉機械的「設備預兆診斷系統」(Prognosis Monitoring System;PMS),則可分析設備運作時的震動訊號與模態,搭配系統內建的專家知識及人工智慧演算法,掌握設備的健康狀態,達到預兆診斷、預防保養等功能。

智慧製造最大的特色與價值,莫過於製造數據的收集、分析再回饋產線,達到參數最佳化、產能模擬等附加價值,這次展出的「熱塑變形製程參數優化」就具備這樣的功能。這些輔助射出成型製造的智慧技術,還能結合生產週期、模具、機台、材料的管理,共同整合成「射出成型智慧製造整合方案」(Intelligent Manufactory 4.0;iMF4.0),協助製造業者確實掌控生產狀態,達到智慧製造的最佳生產模式。

展現未來智慧工廠樣貌

現場也以自行車花鼓產品的加工製程,作為「工具機智慧工廠」的動態示範產線。當中的「稼動率監控系統」以簡單易懂的可視化介面,從遠端就能監控各廠房及各機台的稼動狀況,協助管理者評估產線安排;「自動刀具路徑產生技術」(iCAM)僅需要輸入工件的電腦輔助設計(CAD)檔案,加上特徵自動辨識模組,就能自動計算出最佳的刀具加工路徑,比起傳統由人為經驗判斷,可縮短規劃時程80%以上,並提高量產時的加工效率50%以上。

於「生產排程管理系統」中,則介接了企業資源規劃(Enterprise Resource Planning;ERP)與製造執行系統等資訊,加上機台、人員、工具、物料等資源,可透過演算法自動產出生產排程,甚至在插單等訂單需求變動下也能快速重新排程,幫助管理人員掌控生產狀況。經由工具機生產的工件,目前雖然可在線上進行簡易量測與檢查,但仍無法精確得知工件精度,運用「智慧自動化量測系統」,可利用機器人自動上下料,夾取工件進行3次元量測,不只能減少由人工換料的時間,還可將量測結果上傳至雲端系統,以建立產品資訊、提升品管效率,且能符合少量多樣的生產模式。

從製程感測、智慧連網、線上即時檢測、智慧生產排程、稼動率監控與產能模擬、設備故障預診斷,甚至連上企業ERP與MES系統,智慧工廠可望集精確、快速、彈性與客製化於一身,真正回應製造服務化的世界製造趨勢。

{本文轉載自工研院,撰文 魏茂國}」

一手掌握經濟脈動 點我訂閱自由財經Youtube頻道

不用抽 不用搶 現在用APP看新聞 保證天天中獎 點我下載APP 按我看活動辦法